Laserschneiden gehört zu einer Gruppe, die den Herstellungsprozess trennt und auf das Schneiden von Festkörpern mit Laserstrahlung basiert. Dieses Verfahren ermöglicht es dem Anwender, aus nahezu jedem erdenklichen Material komplexe Konturen zuzuschneiden.

Der Einsatz von gepulster oder kontinuierlicher Laserstrahlung zum Trennen oder Durchtrennen von Werkstücken hat gegenüber anderen Verfahren vielfältige Vorteile. Laserschneiden ist vor allem wegen seiner hohen Produktivität, Effizienz und Präzision in der metallverarbeitenden Industrie sehr beliebt. Die Kombination aus hochautomatisierter CNC-Technik und Lasertechnik garantiert eine hohe Wirtschaftlichkeit auch bei kleinen Losgrößen.

Was sind die technischen Grundlagen beim Laserschneiden?

Der Laserschneidprozess wird auf einer Laserstrahlschneidemaschine durchgeführt. Es verfügt über die neueste CNC-Steuerung für die Automatisierung. Die vier wichtigsten Komponenten einer Laserstrahlschneidmaschine sind diese:

- Laserstrahlführung

- Fokussieroptik

- Schneiddüse

- Laserstrahlquelle

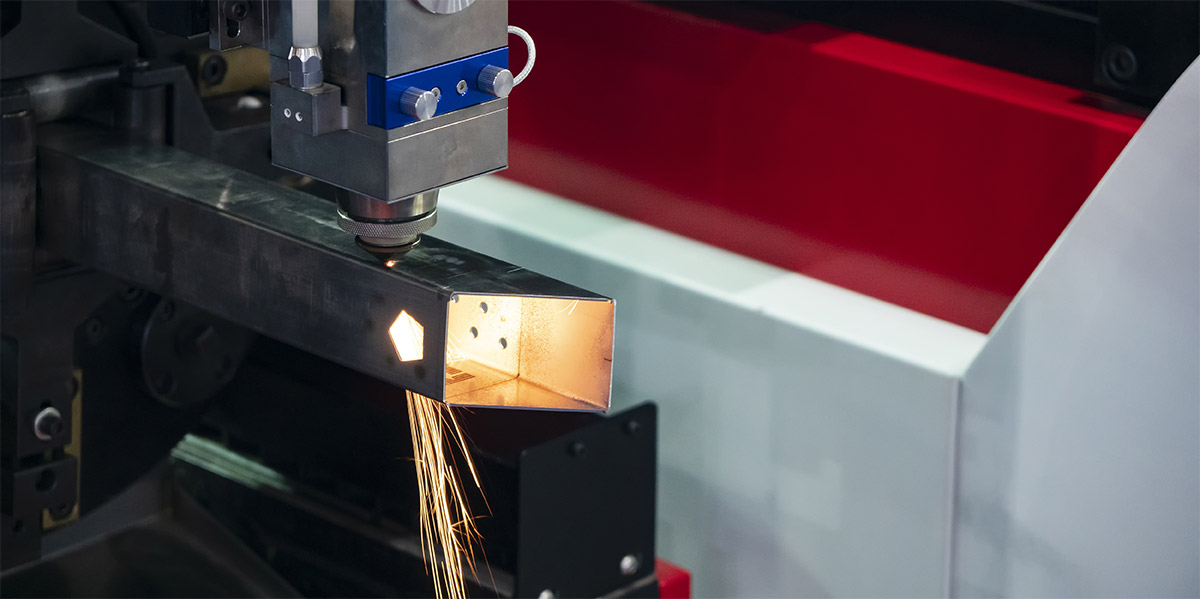

Dass das Material verdampft, schmilzt oder verbrennt und das Werkstück vollständig durchdrungen wird, dafür sorgt ein hochenergetische Laserstrahl. Anschließend fährt der Laserstrahl entlang der gewünschten Kontur mit Hilfe einer Führungseinheit und einer fokussierten Optik und anschließend schneidet er das Werkstück präzise und sauber in ein oder mehrere Teile.

Ein Prozessgas wird parallel zu dem Schneidprozess eingesetzt, um aus der daraus entstehenden Schnittfuge, das Material zu entfernen und dadurch wird die Fokussieroptik vor dem Spritzern und den Dämpfen gleichzeitig geschützten. Beim Laserschneiden können Anwender Toleranzen von bis zu +/- 0,1 mm / m erreichen. Je nach Anwendung und Material kann eine maximale Schnittgeschwindigkeit von 250 m / min erreicht werden.

Laserschneiden wird in allen Branchen eingesetzt, um nahezu jedes Material zu schneiden. Besonders häufig verwenden Firmen das Laserschneiden von Rohren. Die Rentabilität hängt immer vom dem zu schneidenden Material und von der jeweiligen Anwendung ab. Beispielsweise erfordert das Zuschneide oder Schneiden von Messing oder Aluminium eine hohe Laserleistung aufgrund des hohen Reflexionsgrades der Oberfläche.

Welche Varianten gibt es beim Laserschneiden?

Es unterscheiden sich hauptsächlich bei den Anwendung des Laserschneidens in Bezug auf die auf der Materialoberfläche erreichte Temperatur und die Art des bereitgestellten Prozessgases. Abhängig von diesen Parametern wird der Schneidstoff als Dampf, Flüssigkeit oder Oxidationsprodukt aus dem Schnitt entfernt. Je nach Aggregatzustand des Materials gibt es sechs Variationen. Diese sind:

Laserstrahlschmelzschneiden: Grundlage des Laserstrahl-Schmelzschneidens ist die Verwendung eines sehr reaktionsträgen oder inerten Prozessgases. Dieses Gas verhindert die Oxidation des Materials und gewährleistet den Schutz der fokussierten Optik. Das Material schmilzt kontinuierlich am Schnitt und wird dann als Flüssigkeit abgeblasen. Eine typische Anwendung für diese Variante ist das oxidfreie Trennen von Aluminiumlegierungen oder beim Trennen der Bearbeitung von Edelstahl.

Laserstrahlbrennschneiden: Laserstrahl-Brennschneiden wird häufig zum Schneiden von Eisen und Metall eingesetzt. In diesem Fall schmilzt das Material nicht und wird vor dem Verbrennen auf Zündtemperatur erhitzt. Im Vergleich zum Laserschmelzschneiden zeichnet sich dieses Verfahren durch schnellere Schnittgeschwindigkeiten und praktisch glatt an der Schnittfläche aus.

Laserstrahlsublimierschneiden: Sublimationsschneiden wird verwendet, um Materialien zu schneiden, die sich nicht in einem genau definierten geschmolzenen Zustand befinden. Grundlage dieser Verformung ist die Verdampfung des Materials, die das Material direkt von einem festen in einen verdampften Zustand überführt. Dieses Verfahren ist geeignet, um Textilien, Leder, faserverstärkten Kunststoffen und Holz zu schneiden.

2D-Laserschneiden: Das 2D-Laserschneiden ist eine ideale Fertigungslösung für plattenförmige Materialien, da es nahezu jede Materialgruppe schnell und kostengünstig bearbeiten kann. Der Vorteil dieser Technik liegt darin, dass sie auch in kleinen Stückzahlen wirtschaftlich und qualitativ hochwertig herstellbar ist, insbesondere im Vergleich zu herkömmlichen Verfahren wie dem Stanzen.

3D-Laserbearbeitung: 3D-Laserschneiden kommt zum Einsatz, wenn komplexe 3D-Formen absolut maßgenau gefertigt werden müssen. Der Bearbeitungsprozess erfolgt in einer Laserschneidanlage und kann mit dem Laserstanzen in einem Arbeitsgang kombiniert werden. Eine typische Anwendung ist die Herstellung von Rohkarosserien oder 3D-Öffnungen.

Rohrlasern: Laserschneiden von Rohren wird auf einer Laserschneidmaschine durchgeführt. Laserschneidmaschinen vereinen mehrere traditionelle Methoden der Profilbearbeitung und Rohrbearbeitung in einem Arbeitsgang. Rohre mit ovalen, rechteckigen, quadratischen oder sowie runden Querschnitten können laserbearbeitet und Konturen mit einer einzigen Aufspannung eingebracht werden.

Aus folgenden drei Komponenten bestehen aus alle Laser:

- das aktive Lasermedium

- eine externe Pumpquelle

- der Resonator

Die Pumpquelle versorgt den Laser mit externer Energie. Im Inneren des Lasers befindet sich ein aktives Lasermedium. Das Lasermedium besteht je nach Ausführung aus einem Mischgas (CO2-Laser), einem Kristall (YAG-Laser) oder einer Glasfaser (Faserlaser). Wenn Energie durch eine Pumpquelle in das Lasermedium gepumpt wird, in Form Energie gibt es Strahlung ab.

Dieses Lasermedium liegt zwischen Spiegeln, nämlich zwei, die „Resonatoren“ genannt werden. Einer dieser Spiegel ist lichtdurchlässig. Die Strahlung des Lasermediums wird durch den Resonator verstärkt. Eine bestimmte Strahlungsmenge kann nur gleichzeitig den Resonator durch einen lichtdurchlässigen Spiegel verlassen. Laserstrahlung nennt man diese gebündelte Strahlung.

Wie sind solche Laser überhaupt aufgebaut?

Ein Laser ist eine innovative Strahlungsquelle mit scharf gebündeltem Strahl, bestehend aus einem Lasermedium, einem Pumpsystem und Resonator, einem Spiegel oder einem anderen System optischer Elemente. Laser werden nach der Art des Signals (Pulslaser oder Dauerstrichlaser) und des Lasermediums (Farbstoff-, Gas-, FEL-Laser oder Festkörperleser) unterteilt. Da die optische Verstärkung jedoch durch Aufnahme und Abgabe von Energie erreicht wird, funktionieren die einzelnen Lasertypen gleich. Sie werden über einen Resonator gekoppelt, um während der Bearbeitung einen Laserstrahl hoher Leistungsdichte zu erzeugen.

Auf welcher Grundlage beruht die Funktionsweise?

Laser sind Hightech-Werkzeuge mit Anwendungsmöglichkeiten zum Schweißen, Schneiden, Beschriften oder Bohren mit. Beim Laserschneiden profitieren Sie jedoch von allen Vorteilen dieser innovativen Technologie. Beim Bearbeitungsprozess werden gebündelte Laserstrahlen als Schneidwerkzeuge eingesetzt und mittels Gaslaser oder Kristallen Festkörperlaser erzeugt. Dieser leistungsstarke Laserstrahl wird durch ein Linsensystem wie eine Lupe verstärkt und punktgenau auf einen kleinen Bereich des Werkstücks fokussiert, was zu einer hohen Energiedichte führt.Dadurch verdampft oder schmilzt das Material an dieser Stelle und der Formprozess beginnt entlang der Kontur des Teils.

Das abgetragene Material wird durch einen Gasstrahl aus dem Schnitt geblasen. Der Gasstrahl tritt aus der Düse mit dem Laserstrahl aus. Die Schnittgeschwindigkeit und Laserleistung sollten entsprechend dem zu bearbeitenden Material und der Materialstärke angepasst werden. Andernfalls kann es zu Graten und Verbrennungen an der Schneidkante kommen. Wenn das Material dicker wird, müssen Sie die Laserleistung erhöhen und die Schneidgeschwindigkeit verringern, um optimale Laserschneidergebnisse zu erzielen.

Welche Vorteile gibt es beim Laserschneiden?

Das Laserschneiden wird verwendet, um Teile mit aller höchsten Präzision herzustellen. Laserschneidmaschinen sind hochpräzise und können große Teile und komplexe Schnitte herstellen. Diese Features geben Ihnen im Ergebnis mehr Gestaltungsfreiheit. Die Lasermaschine schneidet das Material genauso, wie es das Design erfordert, sodass es keinen Raum für Fehler gibt.

Die Laserschneidmaschine ist voll automatisiert, was die Produktionszeit erheblich spart. Der Bediener muss nur das geeignete Material bewegen. Das Ergebnis sind weniger Materialverschleiß und niedrigere Produktionskosten. Freihändige Schneidemaschinen sind effizient und schnell und vereinfachen und beschleunigen den Produktionsprozess.

Laserschneiden umfasst eine Vielzahl von Materialien. Aktuell bieten wir neun verschiedene Materialien an, von Kunststoff über Holz bis hin zu Metall. Eine Ergänzung zur neuesten Laserschneidelinie ist Spiegelacryl, das mit Spiegelfolie beschichtet ist, was einen atemberaubenden visuellen Effekt erzeugt.

Schließlich können Laserschneidmaschinen auch Lasergravuren durchführen, wodurch man mehr Möglichkeiten hat, das Design zu entwickeln und natürlich auch die beste Lösung für die beste Produktion zu finden. Die Lasergravur kann dem Projekt unterschiedliche Dimensionen und Tiefen verleihen.