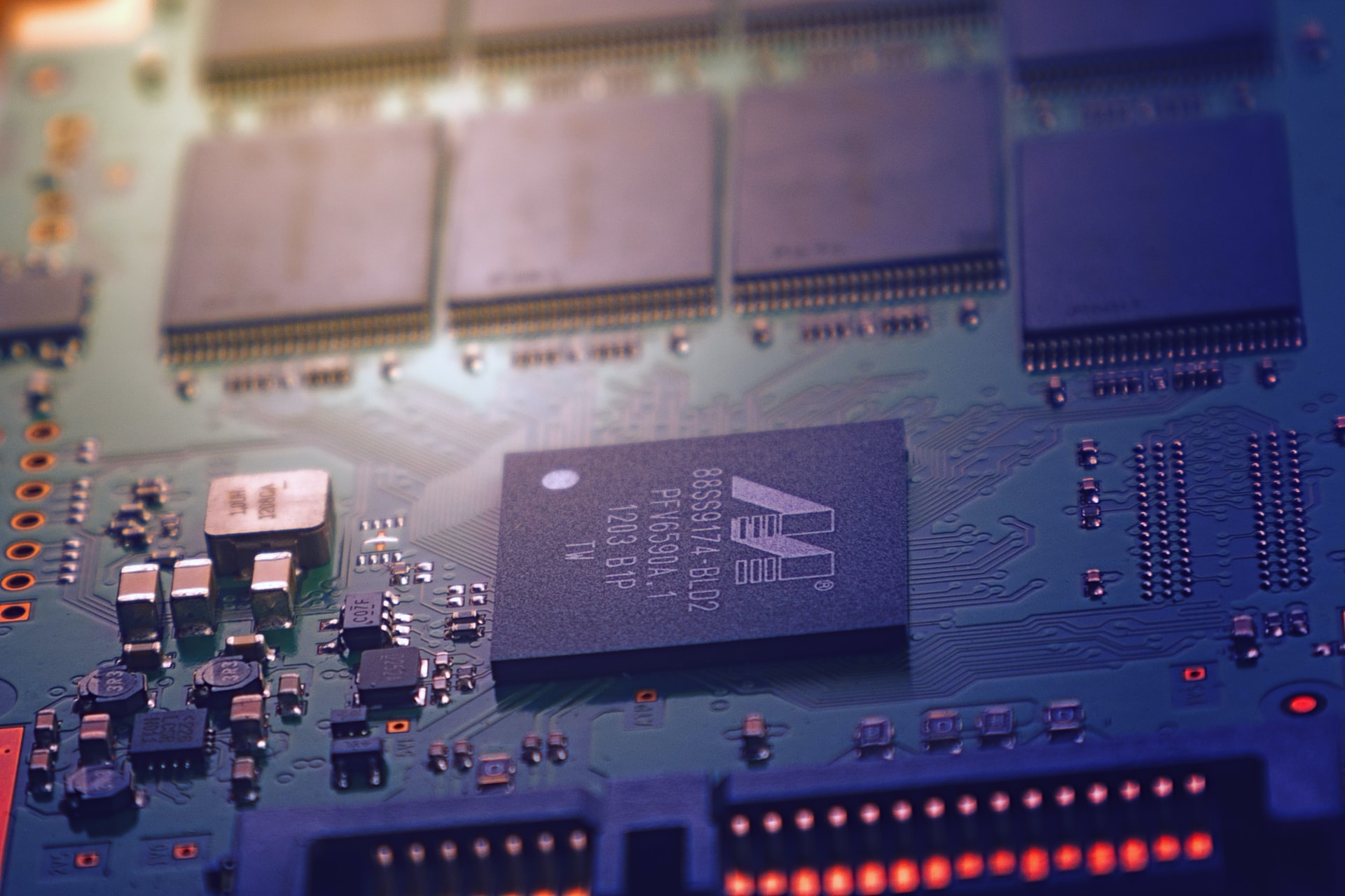

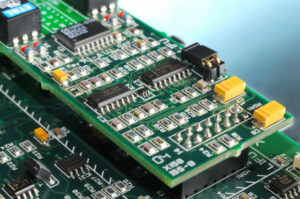

Fast jedes elektrische Gerät enthält Leiterplatten. Ihr integraler Bestandteil besteht aus elektronischen Bauteilen, die auf einer Leiterplatte montiert sind. Wir können zwei Möglichkeiten zum Platzieren von Elementen auf einer Leiterplatte mit einer gedruckten Schaltung unterscheiden, nämlich die Oberflächenmontage (SMT) und die Durchgangslochmontage (THT). In diesem Artikel erklären wir, was eine Oberflächenmontage ist, die in den meisten Fällen völlig automatisch abläuft.

Die Oberflächenmontagetechnik hat sich seit den 1970er Jahren rasant entwickelt. Sie ist heute ein fester Bestandteil der gesamten Elektronikindustrie. Die Oberflächenmontage ersetzt nach und nach die beschichtete Montage, da wir uns bemühen, Geräte und ihre Komponenten zu miniaturisieren. SMT ist eine Garantie für die hohe Packungsdichte von Bauteilen auf Leiterplatten.

Wofür steht die Oberflächenmontage (engl. Surface-Mounting Technology, SMT)?

Die Oberflächenmontage ist eine Art der Platzierung von Komponenten auf einer Leiterplatte. Elektronische Elemente (oberflächenmontierte Bauelemente) werden direkt auf die Leiterplatte geklebt, bei Bedarf können sie von beiden Seiten eingebettet werden. Bauteile für die Oberflächenmontage sind klein, haben flache Gehäuse und Lötspitzen in Form von sog. Flanschen, die die Enden des Gehäuses überspannen.

Bei der Montage dieser Art der Montage müssen Sie sehr genau sein, wenn Sie einzelne elektronische Komponenten auf den Pads anordnen. Daher findet die Oberflächenmontage auf entsprechenden Produktionslinien statt. Oberflächenmontagemaschinen arbeiten sehr schnell und mit äußerster Präzision. Dank dessen wird die Möglichkeit maximiert, die Automatisierung in die große Serienproduktion einzuführen.

Wie verläuft der Bestückungsprozess für Leiterplatten bei der Oberflächenmontage?

Bei der Oberflächenmontage durchläuft die Leiterplatte vier Schritten:

Schritt 1: Lötpaste auftragen

Die Paste mit der Konsistenz von dickem Fett wird mit speziellen Druckern, die mit einer vorbereiteten Schablone ausgestattet sind, auf die Lötpads aufgetragen. Die Lötpastenschablonen haben vorgeschnittene Löcher, die sich ideal für die Lötpads eignen.

Schritt 2: Anordnen der von Feeder gesammelten Elemente auf einer Leiterplatte

In diesem Schritt nimmt eine Pick & Place-Maschine Elemente aus dem Aufrichter und platziert sie an den entsprechenden Stellen auf der Leiterplatte. Diese Geräte sind schnell und präzise.

Schritt 3: Multiprofil-Ofenlöten

Der dritte Schritt ist das Aufschmelzen der Lötpaste in einem Reflow-Ofen. Durch die mit Lötbinder benetzten Oberflächen entstehen dauerhafte Lötstellen. Die geeignete Viskosität und Konsistenz der Lötpaste beeinflusst die Qualität des Drucks. Sie können auch Kleber verwenden, um die Elemente zu fixieren. Dann ist es notwendig, eine Stahlschablone für das Auftragen von Kleber zu verwenden.

Schritt 4: AOI-Montagequalitätskontrolle

Der letzte Schritt ist AOI (Automated Optical Inspection bzw. Automatische optische Inspektion). Es ist auch möglich, Inspektionen durch Mitarbeiter oder mit Röntgengeräten durchzuführen bzw. durchführen zu lassen.

Vorteile der Oberflächenmontage beim Design von Leiterplatten

PROZESSAUTOMATISIERUNG

Das ist der Hauptvorteil der Oberflächenmontage. Infolgedessen beeinflusst dieses Montagesystem die Geschwindigkeit und Effizienz der Leiterplattenproduktion.

MINIATURISIERUNG

Die Technologie der Oberflächenmontage ermöglicht es, die Größe und das Gewicht der gesamten Leiterplatte zu minimieren. Das Oberflächenmontagesystem ermöglicht auch die Montage von Elementen auf beiden Seiten der Platine. Dank dessen ist es kein Problem, mehr Komponenten auf engstem Raum anzuordnen.

Technologieführer streben nach einer vernetzten Gesellschaft, und Größe spielt beim Design von Leiterplatten eine Rolle. Auf der Suche nach der allgegenwärtigen Datenverarbeitung, dem Internet der Dinge oder der „Umgebungsintelligenz“, nach der wir uns alle sehnen, erstreckt sich das Streben nach immer kleineren Teilen auch auf das Herzstück der elektronischen Geräte, die Platine.

GERINGERE PRODUKTIONSKOSTEN

Mit kleineren Komponenten können Sie kleinere Leiterplatten erstellen, und wir können sie in nahezu jede Form einpassen. Eine geringere Größe bedeutet weniger Produktion, was zu Kostensenkungen im Herstellungsprozess führt.

Die Oberflächenmontage reduziert auch die Produktionskosten, da es vollautomatisch durchgeführt wird. Natürlich sollten Sie daran denken, dass Sie zum Erstellen einer Produktionslinie in geeignete Maschinen investieren müssen. Dies kann sich zunächst auf die Betriebskosten Ihres Unternehmens auswirken. Es ist jedoch den Preis wert. Langfristig gesehen verbessert die Oberflächenmontagetechnologie die Gesamteffizienz der Produktion und reduziert effektiv die Kosten der Arbeit.

HOHE ZUVERLÄSSIGKEIT

Von dem Moment an, in dem der Prototyp authentifiziert ist, läuft die gesamte Oberflächenmontage praktisch automatisch ab. Der Betrieb der Maschinen ist sozusagen fehlerfrei. Die Automatisierung eliminiert auch das Risiko menschlicher Fehler. Dank der Automatisierung garantiert die Oberflächenmontagetechnologie die Konsistenz und Zuverlässigkeit der Leiterplatten.

Schlussfolgerung

Die automatische Oberflächenmontage verwenden wir heute in vielen elektronischen Geräten. Sie wird zum Impulsgeber für innovative technologische Lösungen. Dank der Oberflächenmontage sind elektronische Geräte in allen Arten der Industrie weit verbreitet. Die Oberflächenmontage hat jedoch einen wesentlichen Nachteil. Wenn während der automatischen Montage auf dem Band Fehler auftreten, ist die manuelle Reparatur solcher Elemente sehr arbeitsaufwendig oder sogar unmöglich. Aus diesem Grund wird die Oberflächenmontage aufgrund der geringen Kosteneffizienz einer solchen Lösung normalerweise nicht zur Herstellung von Kurzserien verwendet.

Weitere Informationen finden Sie unter: https://asselems.com/de/smd-bestueckung